在科技日新月异的今天,3D打印技术已经从最初的原型制作和创意展示,逐渐渗透到制造业的各个领域,甚至包括曾经被视为高科技禁区的航空领域,近年来,3D打印机打印的飞机能否飞行”的讨论日益热烈,这不仅是对技术极限的探索,更是对未来制造模式的一次大胆设想,本文将深入探讨这一话题,从技术可行性、材料科学、安全认证以及实际应用等多个维度,解析3D打印飞机飞行的可能性与挑战。

一、技术可行性:从理论到实践的跨越

从技术层面看,3D打印技术以其独特的层叠制造方式,能够实现复杂几何形状和轻量化设计的直接制造,这为飞机制造带来了革命性的变化,传统飞机制造依赖于大量的手工组装和复杂工艺流程,而3D打印可以一次性完成零件的精确成型,减少装配误差,提高生产效率,Stratasys公司利用其专利技术为以色列航空航天公司打印了飞机座椅支架,证明了3D打印在航空领域的应用潜力。

要将这种技术应用于整个飞机的制造,还需解决一系列技术难题,首先是打印精度和强度的平衡,确保结构件能够承受飞行中的巨大压力和振动;其次是打印速度和规模,目前大多数3D打印机在生产大型部件时仍面临效率问题;再者是材料的选择,虽然已有碳纤维增强复合材料等高性能材料应用于3D打印,但其成本、可加工性及长期耐久性仍需进一步优化。

二、材料科学:从实验室到实用化的挑战

材料是决定3D打印飞机能否飞行的关键因素之一,传统航空材料如铝合金、钛合金等在性能上已较为成熟,但3D打印特有的材料需求则更为特殊,材料必须具备良好的可打印性,即能够在高温下保持稳定且易于成型;打印出的部件需满足高强度、高韧性和耐腐蚀性等要求,碳纤维增强复合材料因其优异的力学性能和轻量化特性,成为3D打印飞机材料的首选。

碳纤维复合材料的成本高昂且加工难度大,尤其是在大尺寸部件的打印过程中易出现层间剥离、裂纹等问题,如何确保这些材料在长期使用中保持性能稳定,也是亟待解决的问题,开发成本更低、性能更优的新型3D打印材料,是推动这一技术走向实用化的关键。

三、安全认证与法规:跨越监管的门槛

任何新技术在航空领域的应用都需经过严格的安全认证和法规审查,对于3D打印飞机而言,这不仅是技术上的挑战,更是法律和标准的考验,传统飞机的设计和制造遵循严格的国际航空标准(如FAA、EASA等),而3D打印飞机的认证过程需要新的标准和测试方法,这包括对打印件的材料性能、结构完整性、耐久性以及环境影响等方面的全面评估。

已有一些国家和地区开始探索针对3D打印航空部件的认证程序,美国国家航空航天局(NASA)与多家企业合作开展“数字飞行器”项目,旨在开发并验证基于3D打印的次要结构件;欧洲航空安全局(EASA)也在研究如何将3D打印技术纳入其适航认证体系,这些努力仍需时间来完善和推广,以确保3D打印飞机的安全性和可靠性达到与传统制造相当的水平。

四、实际应用与未来展望:从概念到现实的飞跃

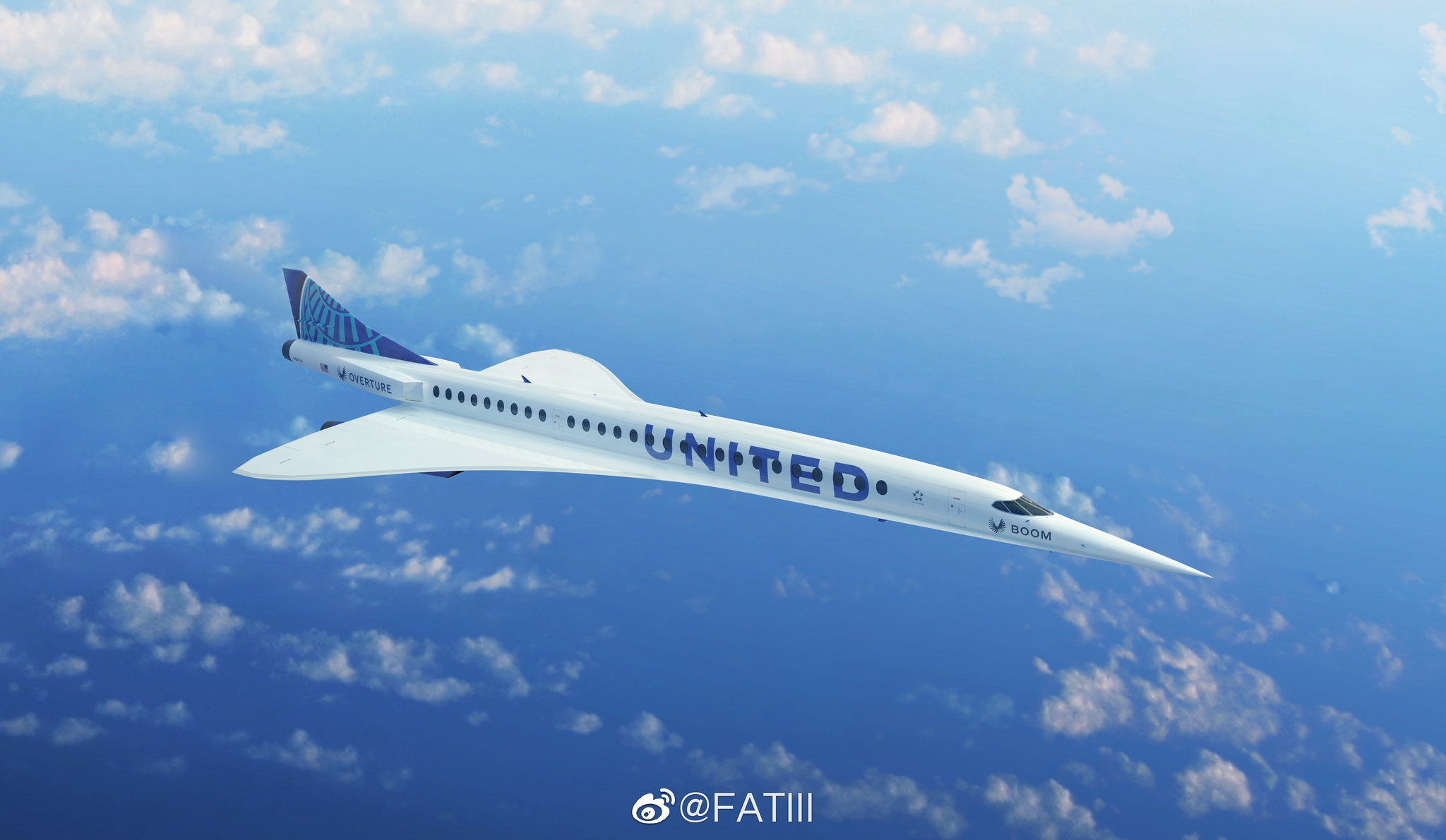

尽管目前全3D打印的商用飞机尚未问世,但这一技术在特定应用场景中已展现出巨大潜力,小型无人机、原型机以及飞机维修中的零部件替换已经开始采用3D打印技术,这些应用不仅缩短了生产周期、降低了成本,还为飞机设计带来了前所未有的灵活性,随着技术的不断进步和标准的逐步建立,3D打印在航空领域的应用将更加广泛。

长远来看,全3D打印的飞机有望实现从概念到现实的飞跃,它不仅能够极大地缩短新机型研发周期、降低制造成本,还可能推动航空制造业的革命性变革,如实现个性化定制、按需生产等新型生产模式,3D打印技术在减少资源消耗、提高可回收性方面也具有显著优势,符合可持续发展的理念。

虽然当前3D打印飞机完全飞行的实现还面临诸多挑战和技术瓶颈,但其在航空领域的潜力不容忽视,随着材料科学的进步、安全认证体系的完善以及技术的不断成熟,未来某一天我们或许能见证真正意义上的“3D打印飞机”翱翔天际,这不仅是技术的胜利,更是人类对探索未知、挑战极限精神的体现,在这个过程中,我们期待更多的创新者、科学家和工程师们携手共进,共同绘制出3D打印飞行未来的壮丽图景。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号