在医药领域,纯净的水质是确保药品安全、有效及生产过程不受污染的关键因素之一,随着现代制药工业的快速发展,对医药用水的纯度要求日益严格,这促使了医药纯化水设备技术的不断革新与进步,本文将深入探讨医药纯化水设备的重要性、工作原理、技术特点及其在保障医疗质量中的关键作用。

一、医药纯化水设备的重要性

医药纯化水设备是制药过程中不可或缺的环节,其核心任务是去除原水中的杂质、微生物、热原及有机物等,以生产出符合药典标准的高纯度水,高纯度的制药用水不仅能够保证药品的稳定性和有效性,还能有效防止因水质问题引起的交叉污染和不良反应,对保障患者安全、提升药品质量具有重要意义。

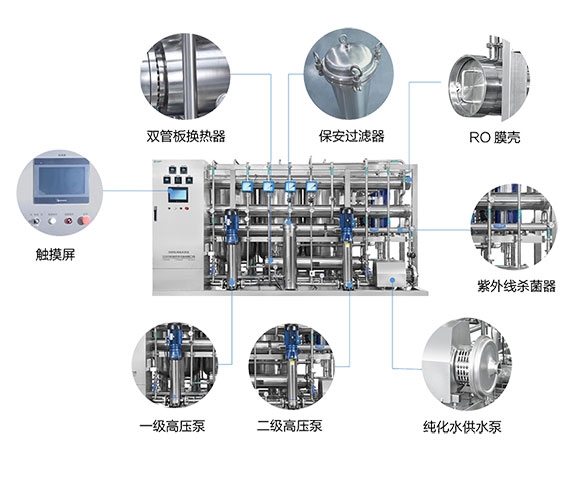

二、医药纯化水设备的工作原理及技术特点

2.1 预处理系统

预处理是医药纯化水过程的第一步,旨在去除原水中的大颗粒杂质、悬浮物、胶体等,这一阶段通常包括多介质过滤器、活性炭过滤器等,通过物理阻隔和吸附作用,为后续的深度处理打下基础。

2.2 反渗透(RO)系统

反渗透技术是医药纯化水处理的核心技术之一,它利用半透膜的选择性透过性,在压力驱动下将水中的离子、有机物等小分子物质截留,而让水分子通过,从而达到高度脱盐和净化的目的,反渗透系统通常包括高压泵、反渗透膜组件、高压容器等关键部件,其脱盐率可达到99%以上。

2.3 超滤(UF)系统

超滤技术是一种利用微孔膜的机械拦截作用,去除水中大于0.01微米的颗粒物和部分细菌的工艺,在医药纯化中,超滤常用于反渗透前的预处理或作为独立的纯化手段,以进一步降低水中悬浮物和微生物的含量。

2.4 微滤(MF)系统

微滤技术是介于超滤和普通过滤之间的一种工艺,其孔径约为0.1-1微米,主要用于去除比超滤更小的颗粒物和细菌,在医药纯化中,微滤常作为超滤之后的补充处理,确保水质的进一步净化。

2.5 终端处理与消毒

经过上述多级处理后,水还需通过终端处理系统进行最终净化与消毒,这包括紫外线消毒、臭氧消毒等手段,以彻底杀灭可能残留的微生物,确保水的生物安全性,部分系统还会采用混床离子交换或电去离子(EDI)技术进行进一步的离子去除和纯度提升。

三、医药纯化水设备的技术挑战与解决方案

3.1 去除热原的挑战

热原是指能引起人体发热反应的物质,主要存在于动物源性原料中,在医药纯化过程中,如何有效去除热原是一个重要挑战,常用的方法包括采用特制的热原过滤器、双层膜过滤系统以及结合超滤与反渗透的多级处理策略,以最大限度地降低热原含量。

3.2 防止微生物污染的挑战

微生物污染是影响医药用水安全性的另一大难题,为解决这一问题,除了上述的预处理和终端消毒外,还需采用全封闭循环系统、在线监测与自动清洗装置等先进技术,确保系统内无死角、无泄漏,并实时监控水质变化,及时采取措施防止微生物滋生。

3.3 保证水质稳定性的挑战

由于制药工艺对水质的要求极为严格且多变,如何保证水质的长期稳定性和一致性成为一大挑战,这要求设备具备高精度的控制系统和智能化的监测与管理功能,如通过PLC(可编程逻辑控制器)实现自动化控制、采用先进的在线水质监测仪实时监控水质指标等。

四、医药纯化水设备的应用实例与效果评估

4.1 实例一:注射用水的生产

在注射剂生产中,高纯度的注射用水是确保药品无菌、无热原的关键,某制药企业采用多级反渗透加超滤加紫外线消毒的组合工艺,成功将注射用水的电导率降至0.055μS/cm以下,细菌内毒素含量低于0.01 EU/ml,完全符合USP(美国药典)和EP(欧洲药典)标准,该系统的应用显著提高了注射用水的质量,降低了因水质问题引起的药品召回风险。

4.2 实例二:口服溶液的制备

对于口服溶液而言,虽然其纯度要求略低于注射用水,但仍需严格控制微生物和化学污染物含量,某制药企业通过优化超滤与反渗透组合工艺参数,结合严格的终端消毒措施,成功制备出符合药典标准的口服溶液用水,该工艺的应用不仅提高了产品的安全性与稳定性,还降低了生产成本和能耗。

五、未来发展趋势与展望

随着科技的进步和环保意识的增强,医药纯化水设备将朝着更加高效、节能、智能化的方向发展:

高效能:通过新材料和新工艺的应用,进一步提高设备的处理能力和效率;

节能环保:采用低能耗的驱动方式和回收利用技术,减少能源消耗和废水排放;

智能化:引入大数据、云计算和人工智能技术,实现设备的远程监控、故障预警和智能维护;

集成化:推动多系统集成与联动,如与制药生产线的无缝对接,实现全流程的自动化控制与优化。

医药纯化水设备作为保障医疗质量的重要工具,其发展不仅关乎制药行业的安全与效率,更直接影响到患者的生命健康,随着技术的不断进步和应用领域的拓展,医药纯化水设备将发挥更加重要的作用。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号